Uma abordagem inovadora para análise de desmonte usando tecnologia de drones para maior segurança e produtividade

AUTORES

Rahardian Dwitya, GroundProbe, Balikpapan, Indonesia

Taufan Nugraha, GroundProbe, Balikpapan, Indonesia

Dwi Prio Utomo, GroundProbe, Balikpapan, Indonesia

Ilham Prasetya Budhi, GroundProbe, Balikpapan, Indonesia

Rachmat Hamid Musa, GroundProbe, Balikpapan, Indonesia

Michael Jhonson Arnold Sirait, GroundProbe, Balikpapan, Indonesia

Nessy Salsabilita, GroundProbe, Balikpapan, Indonesia

Albert Giovanni Cabrejo-Lievano, GroundProbe, Tucson, USA

INTRODUÇÃO

A indústria de mineração está em uma transição tecnologica para ter operações mais mais otimizadas e econômicas, impulsionado pelos avanços da automação, inteligência artificial e aprendizado de máquina. Essas tecnologias permitem que a indústria aumente a eficiência, aumente a lucratividade e melhore a segurança. Consequentemente, as empresas de mineração investem cada vez mais em tecnologias inovadoras para otimizar suas operações e obter economia de custos, aumentando a lucratividade.

As práticas convencionais de desmonte muitas vezes não conseguem aumentar a produtividade e reduzir os riscos ambientais. A baixa eficiência do desmonte continua sendo um impedimento significativo para a eficiência da mineração. Aumentar a eficiência do desmonte é crucial para todos os processos de mineração. No entanto, as tecnologias recentes normalmente não fornecem os dados abrangentes necessários para melhorar a eficiência e a produtividade e mitigar significativamente os riscos ambientais. As aplicações tecnológicas atuais se concentram principalmente em aspectos de produtividade, como análise de fragmentação de rochas, negligenciando os impactos mais amplos dos desmontes na segurança.

Os desmontes podem representar vários perigos que afetam a produtividade, incluindo fogo falhado, energia excessiva de detonação que afeta a estabilidade do talude e flyrock. Entre 1978 e 1993, foram identificadas quatro causas principais de lesões relacionadas ao desmonte em operações de mineração a ceu aberto : falta de segurança da área do desmonte, flyrock, explosões prematuras e fogos falhados. Durante este período, 356 ferimentos foram atribuídos a desmontes de superfície, com flyrock respondendo por 28,3% dos ferimentos, falta de segurança da área de desmonte por 41,2%, explosões prematuras por 15,7%, fogos falhados por 7,8% e outras causas por 7% (Siskind e Kopp, 1995).

Este artigo apresenta uma abordagem inovadora usando tecnologia avançada que pode ser adotada em operações de desmonte para alcancar uma produtividade e segurança otimizada. Ao alavancar novos métodos e ferramentas, a indústria de mineração pode enfrentar melhor os desafios associados ao desmonte e aumentar a eficiência operacional geral.

DESAFIOS

Impacto do desmonte na estabilidade do talude

Grandes minas a céu aberto dependem uma grande producao em escala para atingir suas metas de negócios (Stacey, 2009). Consequentemente, desmonte de alta energia e maquinário de grande porte capaz de altos níveis de produtividade tornaram-se predominantes nessas operações. No entanto, o aumento da concentração de energia e das taxas de produção pode comprometer a integridade dos taludes do site. Portanto, estratégias de desmonte disciplinados e efetivamente controlados, que não são impactem significativamente demandas de produção de curto prazo, são essenciais para evitar danos às paredes. Uma estratégia bem-sucedida de desmonte e de controle de talude visa produzir uma pilha de material desmontado bem fragmentado, mantendo o talude na inclinacao do projeto e não danificado, conforme ilustrado na Figura 1.

|

Figura 1. As técnicas de controle de danos não são aplicadas (esquerda) e as técnicas de controle de danos são aplicadas (direita) (Karzulovic, 2007).

As características geológicas do talude ao redor da área do desmonte e aquelas mais acima na encosta desempenham um papel crucial na determinação do potencial de danos induzidos pelo desmonte. Projetos de desmonte eficazes para controle de taludes devem considerar as propriedades do maciço rochoso. Grandes estruturas geológicas podem representar riscos à estabilidade de taludes, pois os altos níveis de energia gerados pelos os desmontes podem causar falhas estruturais ou movimento repentino do maciço rochosos. O mapeamento minucioso dos riscos geotécnicos no talude ou parede é imperativo, pois esses fatores contribuem para a instabilidade do talude.

Consideração de segurança de Flyrock

Flyrock é um resultado indesejável em qualquer desmonte, envolvendo fragmentos de rocha ultra lançados que podem exceder os limites da mina e causar danos a pessoas, objetos e máquinas. Mesmo dentro de zonas de exclusão, o flyrock pode resultar em mortes humanas, ferimentos e danos a longo prazo ao maquinário e à infraestrutura (IME, 1997). Vários estudos melhoraram nossa compreensão das causas dos flyrocks, identificando fatores-chave como tempo de atraso inadequado, padrões inadequados de furos , carga insuficiente, carregamento excessivo, diâmetro do furo, fogos falhados, propriedades do maciço rochoso e anomalias geológicas (Langefors e Kishlstrom, 1963; Holmeberg e Persson, 1976; Roth, 1979; Persson et al., 1994; Adhikari, 1999; Kecojevic e Radomsky, 2005; Mohamad et al., 2013; Mohamad et al., 2018).

Exceder a zona de exclusão para flyrock pode prejudicar equipamentos e pessoas. As zonas seguras geralmente variam de 300 metros para equipamentos a 500 metros para humanos, dependendo das características da rocha, carga explosiva e de ferramentas ou instalações nas proximidades. A redução da zona de exclusão pode economizar custos operacionais, tornando crucial determinar a trajetória máxima da rocha volante usando métodos de análise empírica e dimensional. Os métodos empíricos são informados por Lundborg (1981) e Richard e Moore (2005), enquanto a análise dimensional se baseiam na teoria de Ebrahim Ghasemi (2012). Uma abordagem inovadora para prever a distância flyrock é essencial para ajustar potencialmente as zonas de exclusão, aumentando a produtividade e a segurança.

Fogo falhado e fora de sequência

O desmonte, uma técnica comum para fragmentar o tamanho das rochas que contem o minerio, envolve o uso de explosivos que requerem manuseio cuidadoso para evitar detonação inesperadas. Compreender as causas de fogos falhados e implementar medidas de controle e prevenção é crucial para melhorar o uso de explosivos industriais. Os fogos falhados são um perigo significativo em desmontes, causando ferimentos graves e mortes. As indicações de fogos falhados incluem movimento inadequado do solo durante o desmonte , area não perturbada, falta de fraturamento da rocha, fragmentação deficiente, explosivos não detonados e frentes travadas (Taiwo et al., 2022).

Após o desmonte, uma inspeção completa da face do talude e da pilha de material detonado é exencial para evitar acidente com fogos falhado se garantir a segurança. Os perigos de explosivos não detonados e o ambiente pós-desmonte exigem verificações regulares por pessoal treinado durante toda a operação de limpeza. Todo o pessoal deve relatar quaisquer anomalias observadas. Determinar prontamente o nível e o tipo de fogo falhado é essencial e estabelecer uma zona de exclusão segura até a recuperação do explosivo garante a segurança.

SOLUÇÃO

BlastVision®, é uma ferramenta GroundProbe para análise de performance do desmonte, fornece insights do desmonte que podem ser usados para tomar decisões baseadas em informadas. BlastVision® captura vídeos do desmonte com câmeras de drones de alta velocidade e as converte em dados analíticos para insights e tomada de decisões.

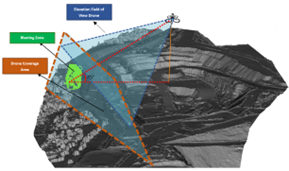

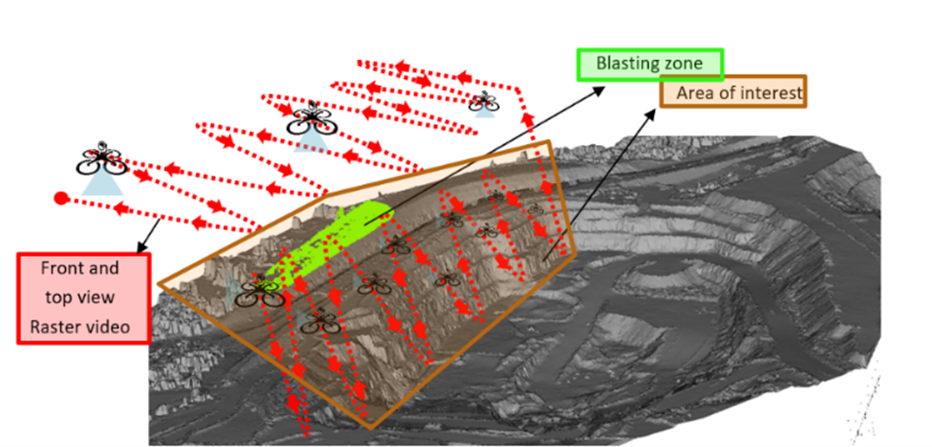

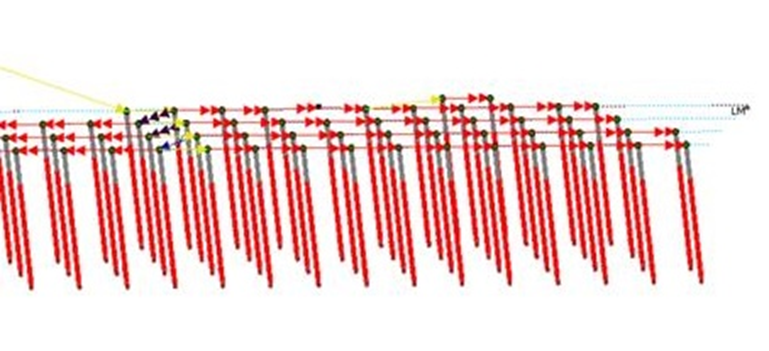

Os resultados dependem da posição do drone e do ângulo do gimbal da câmera em relação à plataforma do desmonte. A configuração do gimbal da câmera em um ângulo de 45° detecta o movimento vertical do furo (Figura 2). O drone deve ser posicionado para preencher a largura do quadro, capturando pontos estáveis ao redor da área do demsonte. As detonações devem ocorrer em direção ao drone para evitar a obstrucao da imagem causada pela fumaca ou poeira do desmonte.

|

Figura 2. A configuração do drone é necessária para capturar a área de preocupação.

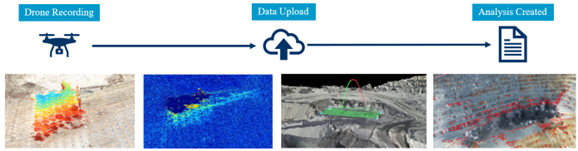

Fluxo de trabalho e visualização de BlastVision®

Usando avançados algoritmos proprietários, BlastVision® converte as imagens em dados analíticos usando o software BlastVision® 2D e 3D. Os dados são então analisados remotamente e devolvidos ao pessoal do site para otimizar o desmonte, melhorar a segurança e a produtividade da mina e ajudar a controlar o impacto do desmonte no ambiente ao redor da mina.

A diferença entre o software 2D e 3D está na saída: BlastVision® 3D usa nuvens de pontos/superfícies 3D para medições de coordenadas específicas. Em contraste, BlastVision® 2D depende da análise de imagens brutas usando e resultados almejados.

|

Figura 3. Progresso do fluxo de trabalho do BlastVision e tipo de visualização.

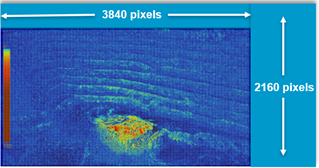

BlastVision® gera visualizações que ajudam as equipes no site a analisar o desempenho do desmonte e o impacto nas áreas adjacentes. Eles são produzidos automaticamente a partir de imagens brutas, analisando as mudanças da superfície em cada pixel (Figura 4). A sensibilidade da visualização depende da qualidade do vídeo.

|

Figura 4. Visualização BlastVision e alterações de pixel através do vídeo do quadro.

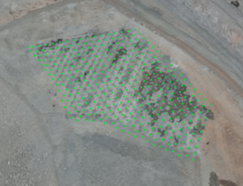

BlastVision® 3D extrai dados de toda a área de interesse do video feito antes desmonte para gerar uma nuvem de pontos abrangente da área. O alinhamento desses dados com os arquivos de projeto de demonte fornece as coordenadas reais dos furos (Figura 5).

|

Figura 5. A área da nuvem de pontos está alinhada com o projeto de detonação.

RESULTADOS E DISCUSSÃO

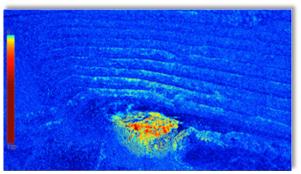

Análise de controle de parede

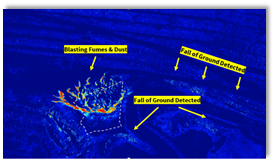

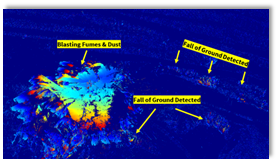

Usando 30 gravações de explosão, a detecção de mudança de luminância e a visualização do histórico de diferenças identificaram deslocamentos de rocha devido à impacto do desmonte (Figura 6). Mudanças na cor do pixel indicam queda de blocos de rocha, com intensidade refletindo o significado da queda. As areas de desmontes adjacentes mostram mudanças mais significativas.

|

Figura 6. Detecção de queda de solo pela BlastVision Visualisation.

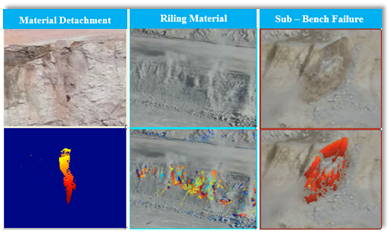

Os recursos de análise detalhadas detectam a queda de rocha, com mudanças de intensidade de cor indicando a escala da queda (Figura 7). Desprendimento de material, ejeção do material de tampão e rupturas de subbancada são detectados.

|

Figura 7. O recurso de análise de zoom é usado para detectar a queda do solo.

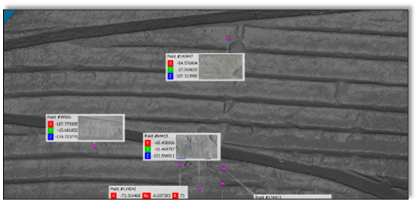

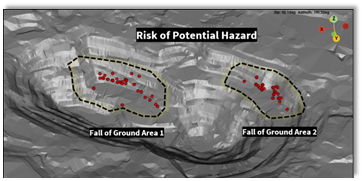

As coordenadas das áreas de queda de material são plotadas na nuvem de pontos para fornecer informações detalhadas de localização (Figura 8). Os resultados classificam as áreas de risco em dois domínios em diferentes níveis, auxiliando as equipes geotécnicas na avaliação de risco (Figura 9).

|

Figura 8. Coordenadas das áreas com queda de material na nuvem de pontos da superfície

|

Figura 9. O risco potencial de perigo é baseado na queda do solo observada durante a detonação como impactada pela energia da explosão na superfície da parede.

Medição de Flyrock

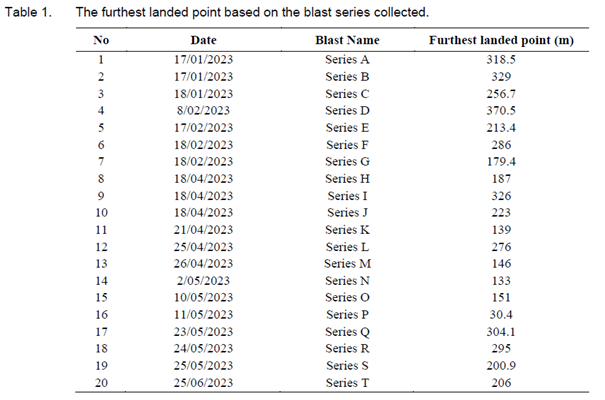

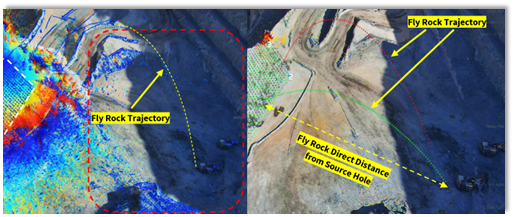

Analisando 20 vídeos, as distâncias de flyrock variaram de 30,4 a 370,5 metros (Tabela 1). O software BlastVision® captura as trajetórias das rochas volantes, medindo a distância e a velocidade inicial apartir dos furos de origem (Figura 10).

|

Figura 10. Visualização de trajetórias de flyrock.

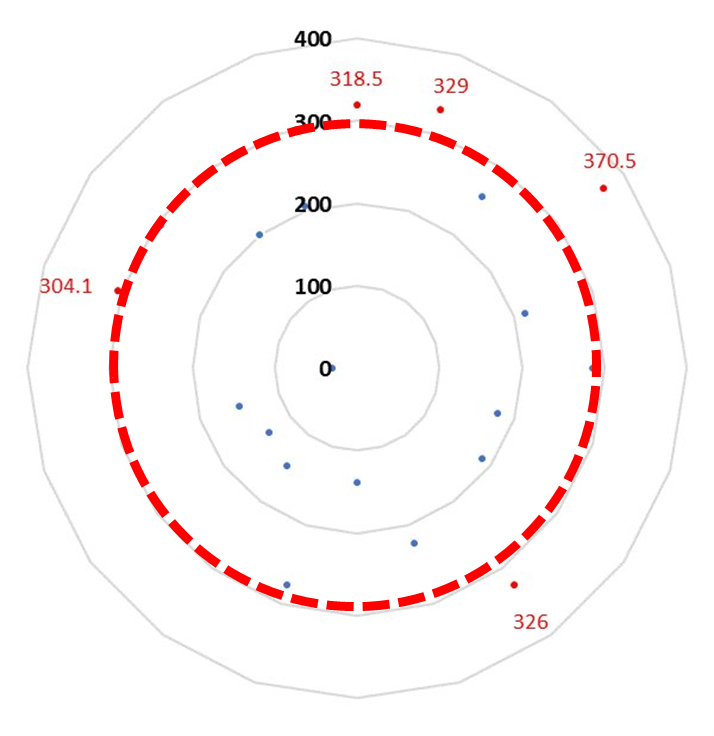

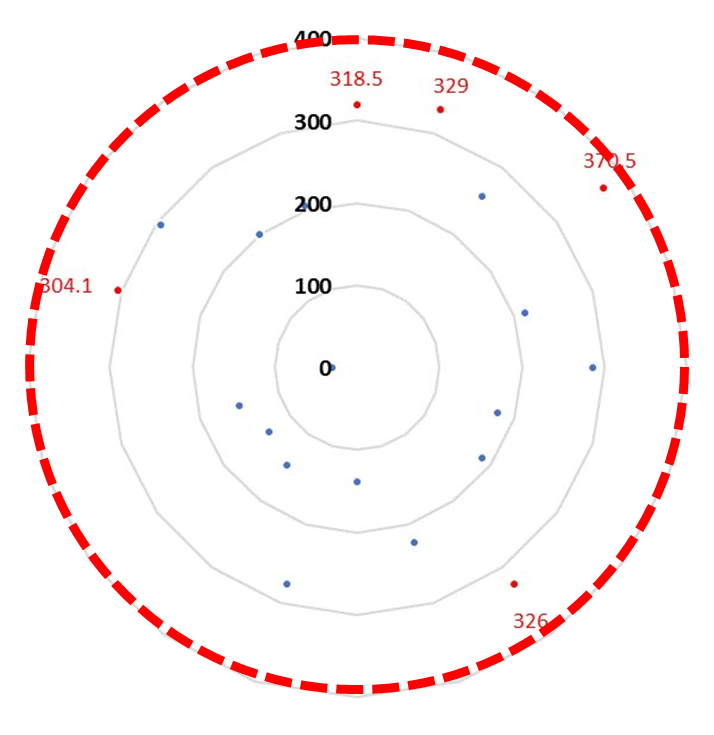

Com base nas observações, a distância máxima do flyrock foi de 370,5 metros, sugerindo que a zona de exclusão para máquinas deve ser ajustada para 400 metros para aumentar a segurança e colocar algum controle de detonação para evitar um excessivo número de flyrocks (Figura 11).

| Summary of Furthest Landed of Fly Rocks | Increase Exclusion Zone for Safety Consideration |

|

|

Figura 11. Aumente a zona de exclusão para aumentar a segurança do equipamento (imagem sem escala)

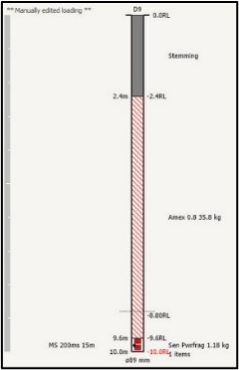

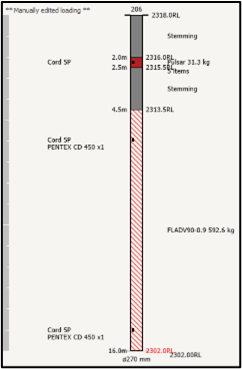

A avaliação de distâncias exedidas de flyrock pode ajudar nos ajustes de projeto de desmonte para controlar a configuração de tamponamento, o tipo e a carga de explosivos, reduzindo o flyrock e otimizando custos (Figura 12). Garantir a aderência do projeto real durante o desmonte aumenta a segurança e a eficiência

|

Figura 12. A avaliação do projeto de detonação é necessária para reduzir o flyrock excessivo e otimizar o custo.

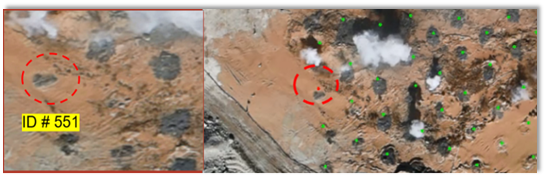

Padrão de explosão e detecção de falha de ignição

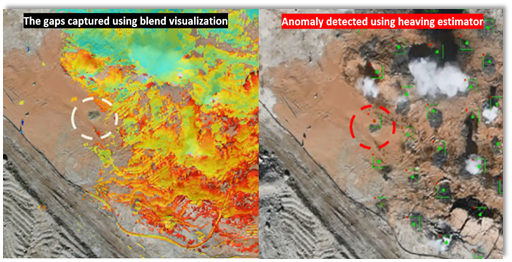

BlastVision® fornece dados críticos para detectar , dados essenciais para a segurança e aderência ao sequenciamento ideal de desmonte. A integração de dados de projeto e reais em 3D revela que em fogos falhados a área tem uma menor movimentação do que o esperado, indicado por ausência de monimento em certas regiões e anomalias nas estimativas de elevação (Figura 13).

|

Figura 13. Lacunas de cor na visualização da mistura e anomalias detectadas no recurso do estimador de elevação.

A análise detalhada mostra que os detectores de movimento confirmam fogos falhados, destacando áreas de menor movimento (Figura 14). Identificar e resolver fogos falhados rapidamente garante uma maior segurança e eficiência operacional.

|

Figura 14. Análise detalhada do detector de movimento, capturando o furo de fogo falhado.

CONCLUSÃO

BlastVision® representa uma abordagem inovadora e uma tecnologia desenvolvida para analisar os efeitos dos desmontes, convertendo imagens de drones em dados analíticos. Essa tecnologia pode ser adotada em desmontes para otimizar a produtividade e atender às considerações de segurança.

A análise de controle de parede fornecida por BlastVision® oferece informações valiosas para as equipes geotécnicas no site. Ela permite a detecção de taludes potencialmente instáveis, capturando eventos de queda de rocha com informações detalhadas de coordenadas. Essa capacidade permite um controle mais eficaz da energia do desmonte e ajuda a manter a estabilidade do talude.

A análise do flyrock se concentra na segurança, avaliando e potencialmente ajustando a zona de exclusão para equipamentos, evitando assim incidentes causados por flyrock. Além disso, oferece oportunidades para reavaliar os projetos de desmonte vizando reduzir os custos operacionais, mantendo a segurança e a eficiência.

Além disso, BlastVision® fornece dados analíticos importantes que auxiliam na detecção de possíveis fogos falhados e detonações fora de sequência. Essa funcionalidade é essencial para inspeções pós-desmonte, ajudando a evitar riscos associados a fogos falhados e garantindo a segurança e a eficiência operacional geral.

REFERÊNCIAS

Adhikari, G. K. (1999). Studies on flyrock at limestone quarries. Rock Mechanics and Rock Engineering, 32(4), 291-301.

Balakrishnan, B., & Rai, P. (2021). An overview of flyrock and its prediction in surface mine blasting using soft computing techniques. Electronic Journal of Geotechnical Engineering, Indian Institute of Technology (BHU).

Eko, M. R., Haris, R. H., Lubis, J., & Deri, N. P. (2023). Study of flyrock to reduce safe radius from 500 m to 300 m on blasting quarry at PT Vale Indonesia, Sorowako, Luwu Timur, South Sulawesi. IOP Conference Series: Earth and Environmental Science.

Ghasemi, E. (2012). Development of an empirical model for predicting the effects of controllable blasting parameters on flyrock distance in surface mines. International Journal of Rock Mechanics and Mining Sciences, 2, 163-170.

Holmeberg, R., & Persson, G. (1976). The effect of stemming on the distance of throw of flyrock in connection with hole diameters. Swedish Detonic Research Foundation, Report DS, 1.

Institute of Makers of Explosives (IME). (1997). Glossary of commercial explosives industry terms. Safety publication, Institute of Makers of Explosives, Washington.

Karzulovic, A., & Sepúlveda. (2007). Open pit problems in engineering practice. In Y. Potvin (Ed.), Slope Stability 2007. Proceedings of 2007 International Symposium on Rock Slope Stability in Open Pit Mining and Civil Engineering (pp. 201-211). Australian Centre for Geomechanics, Perth.

Kecojevic, V., & Radomsky, M. (2005). Flyrock phenomena and area security in blasting-related accidents. Safety Science, 43(9), 739–750.

Lundborg, N., Persson, P. A., Ladegaard-Pedersen, A., and Holmberg, R. (1975). Keeping the lid on flyrock in open-pit blasting. Engineering and Mining Journal, vol. 176. pp. 95-100.

Lundborg, N. (1981). Risk for flyrock when blasting. Swedish Council for Building Research, BFR Report R29, Stockholm.

Langefors, U., & Kishlstrom, B. (1963). The modern technique of rock blasting. John Wiley and Sons, New York, USA.

Mohamad, E. T., Armaghani, D. J., Hajihassani, M., Faizi, K., & Marto, A. (2013). A simulation approach to predict blasting-induced flyrock and size of thrown rocks. Electronic Journal of Geotechnical Engineering, 18, 365-374.

Mohamad, E. T., Yi, C. S., Murlidhar, B. R., & Saad, R. (2018). Effect of Geological Structure on Flyrock Prediction in Construction Blasting. Geotechnical and Geological Engineering, 36(4), 2217–2235.

Persson PA, Holmberg R, Lee, J. (1994). Rock blasting and explosives engineering. Boca Raton, FL: CRC Press LLC.

Read, J., & Stacey, P. (2009). Guidelines for open pit slope design. CSIRO Publishing, Collingwood.

Richards, A., & Moore, A. J. (2005). Flyrock control-by chance or design. In Proceedings of 30th ISEE Conference on Explosives and Blasting Technique (pp. 6-8). New Orleans.

Roth, J. (1979). A model for the determination of flyrock range as a function of shot conditions. Management Science Associates, Altos, USA.

Siskind, D. E., & Kopp, J. W. (1995). Blasting accidents in mines: A 16-year summary. In Proceedings of the 21st Annual Conference on Explosives and Blasting Technique (pp. 224-239). Cleveland, OH: International Society of Explosives Engineers.

Taiwo, B. O., Abdulkadir, S. B., Moshen, J., Akisonde, K. A., & Oluwansanmi, E. A. (2022). Blasting misfire: A review of causes, economic effect, control and handling techniques. International Journal of Energy Research.

Verakis, H. C., & Lobb, T. E. (2003). An analysis of blasting accidents in mining operations. In Proceedings of the 29th Annual Conference on Explosives and Blasting Technique (pp. 119-129). Cleveland, USA.

– FIM –