Liderança de Idéia: Funcionalidade GML, um Divisor de Águas para a Escavação de Túneis

Gerente Sênior da Orica – Tecnologia de Medição, Benny Chen

Gerente Sênior da Orica – Tecnologia de Medição, Benny Chen

Gerente de Produto da GroundProbe – Lasers e Sensores, Nick Carter

Gerente de Produto da GroundProbe – Lasers e Sensores, Nick Carter

Lead da GroundProbe – Soluções de Tunelamento, Peter Ayres

Lead da GroundProbe – Soluções de Tunelamento, Peter Ayres

Quando se trata de escavação de túneis, a tecnologia LiDAR de Monitoramento Geotécnico (GML) de última geração da GroundProbe aumenta significativamente a eficiência da escavação, reduz os custos associados ao retrabalho de escalonamento e evita desperdícios desnecessários.

A tecnologia GML tem alcançado um ciclo de escavação eficiente e eficaz, onde cada etapa da construção é concluída de acordo com o projeto e ao menor custo e tempo.

Normalmente, a escavação de túneis requer verificação contínua ao longo de todo o estágio de escalonamento do ciclo. É um processo demorado que envolve coleta de dados, transferência e análise em comparação com o As-Built e o projeto por vários funcionários da construção.

Até agora, os operadores em todo o mundo compartilham um desafio comum em locais de escavação, identificando áreas que requerem retrabalho extenso – sem ter informações de qualidade disponíveis no local quase em tempo real. O processo vem resultando em perda de produtividade e aumento dos custos associados ao retrabalho.

A tecnologia GML fornece uma solução eficiente e eficaz, combinando computação de alta velocidade e a tecnologia LiDAR de alta resolução para produzir verificação e retificação de construção no local, quase em tempo real. E fornece orientação ao vivo, enquanto a operação de pulverização está em andamento.

Em última análise, vem reduzindo significativamente a quantidade de retrabalho associado às operações típicas de tunelamento. A tecnologia permite que o pulverizador de concreto projetado seja aplicado na espessura do projeto com cobertura adequada e determinada antes da conclusão da fase de suporte.

Tecnologia da Computação e LiDAR

Desde 2016, tem havido um rápido desenvolvimento e adoção de plataformas de computação embutida de alta velocidade em operações de construção, em grande parte devido ao desenvolvimento global de algoritmos e núcleos de processador para plataformas de aprendizado de máquina e projetos de veículos autônomos em tempo real.

Com a introdução de scanners à laser de alta velocidade e de alta resolução, a capacidade de digitalização da varredura do As-Built com qualidade de alta definição agora é possível. Ele mudou significativamente a capacidade de produzir modelos de Computer Aided Design (CAD) à partir dos dados digitalizados e a validação da construção em relação aos modelos do projeto.

Os métodos atuais de construção do Modelo da Informação da Construção (BIM) usam scanners à laser para escanear elementos de construção As-Built. Eles seguem a metodologia convencional de projeto, construção, verificação e remediação com as informações transferidas para um escritório local, para o processamento e análise, para determinar se a construção está de acordo com as especificações.

Ciclo de Construção

Em um ciclo de construção típico, a conformidade dos elementos de construção em termos espaciais e relativos não é conhecida até que a fase de levantamento seja concluída. Nesse momento, qualquer retrabalho identificado deve ocorrer durante os estágios de construção subsequentes e resulta em perda de produtividade e aumento dos custos associados ao retrabalho.

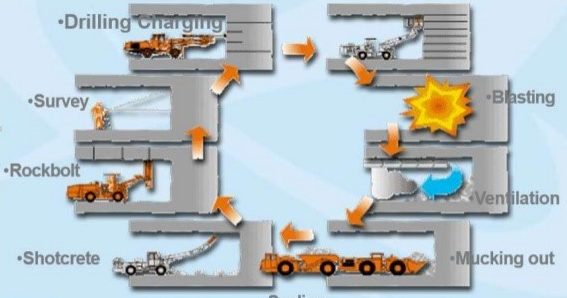

Figura 1: Ciclo de Construção Típico do NATM

É durante o estágio de escalonamento do ciclo de construção que o GML vem à tona e demonstra a sua capacidade de última geração.

Aplicativo GML

Verificação e Retificação da Construção no Local em BIM

O GML pode alavancar uma tecnologia local quase em tempo real, para orientar a equipe de construção para detectar e corrigir possíveis deficiências de construção, enquanto o trabalho está sendo concluído. Ele envolve um único operador usando um scanner, tablet e tripé para escanear a área, com perfis de projeto de construção carregados no sistema antes de ocorrer a digitalização.

Figura 2: Configuração da Implantação do GML

Desenvolvimento

A posição do GML ao lado do macaco de estabilização frontal da plataforma de concreto projetado, permite que ele permaneça seguro no lugar durante toda a sequência de pulverização, permitindo uma ampla área de digitalização sem obstrução à plataforma.

O processo envolve:

- O GML completa uma varredura de linha de base dois minutos antes que o operador de concreto projetado comece a pulverizar.

- O operador de concreto projetado pulveriza.

- Depois que o operador de concreto projetado estiver satisfeito com a primeira passagem, o pulverizador é abaixado e uma segunda varredura é capturada.

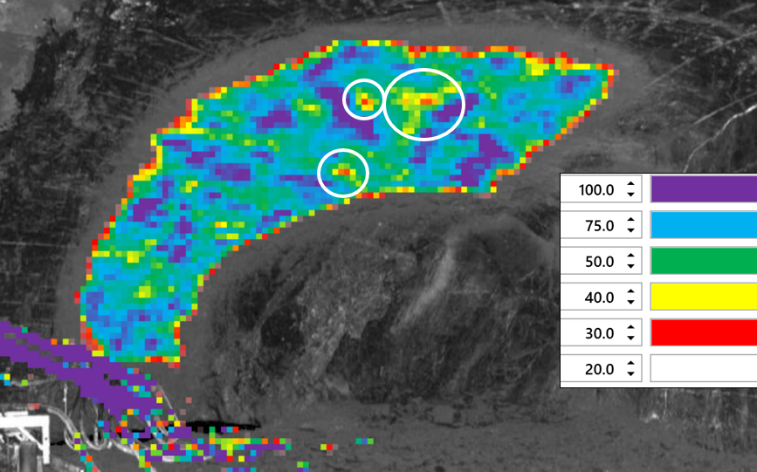

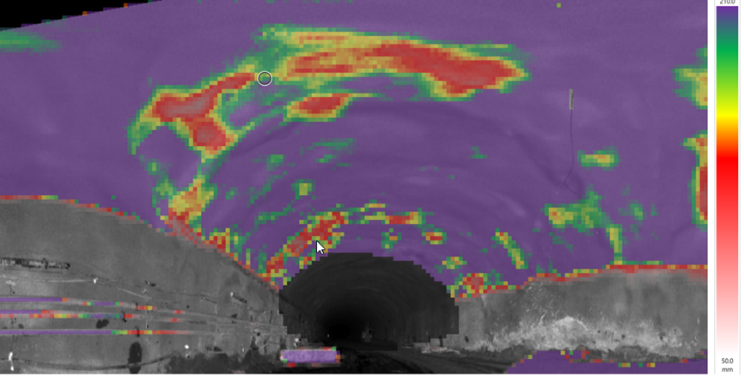

- O operador de concreto projetado recebe os resultados da varredura em um dispositivo digital em tempo quase real, identificando as áreas de deficiência, conforme mostrado na Figura 3.

- Quaisquer áreas finas são pulverizadas novamente, usando um capacete com lâmpada ou indicador a laser guiado pelo operador do scanner.

- Uma varredura final confirma os resultados.

Figura 3: A aplicação de concreto projetado visualizada com limiares de cores ajustáveis. Os resultados são codificados por cores e podem ser ajustados de acordo com a especificação de espessura de cada aplicação de concreto projetado

Normalmente, a transferência de informações é um processo demorado, envolvendo a emissão de relatórios que exigem análise e distribuição por e-mail para vários funcionários do local e podem levar várias horas para serem concluídos.

O GML usa um sistema de arquitetura cliente-para-servidor projetado para esse propósito, que permite ao operador do scanner conectar um tablet a uma estação de acoplamento em rede e executar o software de sincronização para copiar os dados para um servidor central.

Os dados são facilmente acessados ao vivo do servidor pelo pessoal do local, usando o software SSR-Viewer da GroundProbe, que torna o conjunto de dados completo, disponível e acessível ao pessoal do local quase em tempo real.

Além disso, o GML foi projetado para atender às especificações IP54. Combinados com uma capa protetora durante a operação, eles fornecem proteção eficaz do equipamento em condições subterrâneas adversas, sem afetar a funcionalidade do leitor.

Orientação de Escavação No Local

Durante a escavação, o GML fornece orientação ao vivo para engenheiros e operadores de máquina do local. Isso os ajuda a obter um entendimento rápido se a escavação foi concluída a um ponto onde a próxima atividade sequencial pode ser iniciada, ou se mais trabalho é necessário para alcançar o perfil mínimo.

O GML ajuda a resolver as restrições associadas a tuneladora de esteira, onde a precisão típica dos sistemas de posicionamento baseados em máquina é considerada como sendo 50mm no máximo. Nesse nível, um sistema de orientação da tuneladora de esteira é frequentemente usado como um controle de engenharia sobre o processo de escavação, em vez de um método de verificação para determinar a conformidade do projeto.

A conformidade da escavação é, então, normalmente concluída usando técnicas de levantamento padrão, que apenas mostram certos pontos na superfície da escavação para comparação com o perfil do projeto. Isso requer a mobilização de uma equipe de topografia, a configuração, a aquisição de dados e, geralmente, cálculos e relatórios em um ambiente de escritório.

Na ausência de um sistema de orientação da tuneladora de esteira, a metodologia GML pode ser usada como um sistema “stop-go” para orientação da escavação.

Precisão da Medição

Comparando os resultados dos relatórios existentes de espessura de concreto projetado produzidos por levantamentos de pesquisa padrão com a espessura relatada pelo scanner GML, a precisão da medição da espessura do concreto projetado com a coleta da estação total existente pelo controle de levantamento é verificada.

Quando o GML é configurado próximo à estação total durante a coleta, para escanear as seções escavadas antes que qualquer suporte de solo e parafusos sejam instalados, ambos podem ser usados para completar a varredura final.

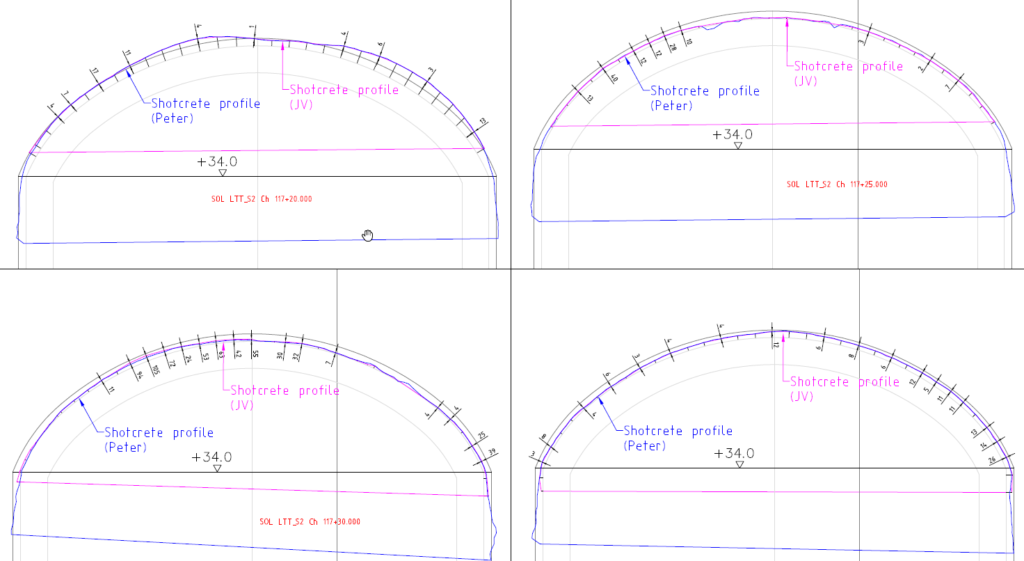

Figura 4: Resultados de Comparação de GML e Estação Total

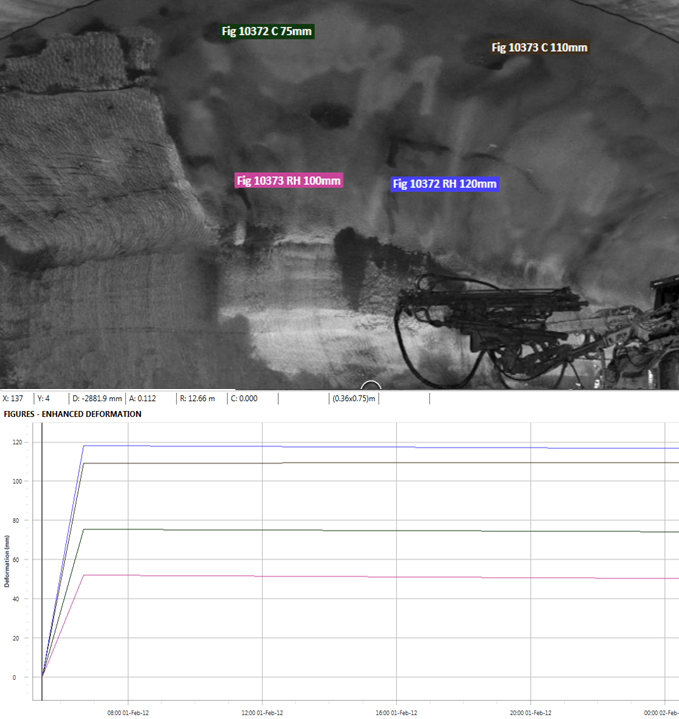

Figura 5: Resultados de Comparação do Teste de Perfuração & GML. O GML foi usado para verificar a implantação de amostras de núcleo perfurado para verificar a espessura. Ele faz a varredura da seção antes que o suporte de solo seja instalado, após o concreto projetado ser curado e os furos de teste implantados. Esta figura mostra os resultados da perfuração no software do SSR-Viewer do GML. A foto captura uma imagem realista produzida pelos dados GML e mostra claramente os furos marcados. Para cada furo marcado, um grupo de pontos é selecionado, criando figuras anotadas. Uma medição de espessura média foi calculada para cada um dos grupos de pontos anotados.

Estudo de Caso: Projeto do Túnel NorthConnex (Sydney, Austrália)

O sistema GroundProbe GML foi usado efetivamente durante a construção do Túnel NorthConnex – um túnel duplo de nove quilômetros que liga a região da Grande Sydney.

A tecnologia GML permitiu a conclusão de seções de túnel rodoviário de 35 x 120m sem retrabalho. A conclusão das obras de revestimento final dos 4,2km de túneis rodoviários demorou apenas 2,5 meses. O projeto utilizou aproximadamente 60m3 de concreto projetado por dia e no primeiro mês de utilização da tecnologia GML, o pedido de concreto projetado foi reduzido em 30%.

Durante a aplicação final do revestimento, o concreto projetado foi pulverizado continuamente de uma passagem cruzada para outra em seções de 120m, economizando tempo e custos gerais, normalmente associados ao retrabalho.

Figura 6: Projeto de Túnel NorthConnex. Áreas não conformes que exigiram retrabalho. Inicialmente, a plataforma e a equipe foram obrigadas a avançar seções de 4m à 6m durante o processo de projeção do concreto projetado para guiar e pulverizar até a espessura desejada. Esta figura mostra as seções pulverizadas concluídas que têm pontos finos e as áreas de excesso de pulverização que requerem retrabalho.

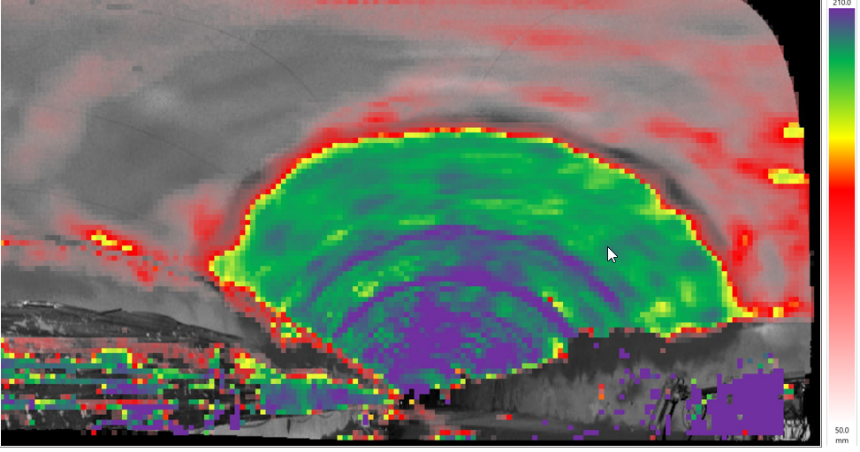

Figura 7: Seção de pulverização mostrando conformidade com o projeto com reduzida pulverização excessiva. O GML foi configurado ao longo da plataforma de concreto projetado para escanear e guiar o operador de concreto projetado para pulverizar seções de 8m por vez, permitindo que o sistema opere em ciclo com o processo de pulverização. A velocidade na qual os dados de espessura são produzidos no local tem um papel significativo em aplicações críticas de tempo.

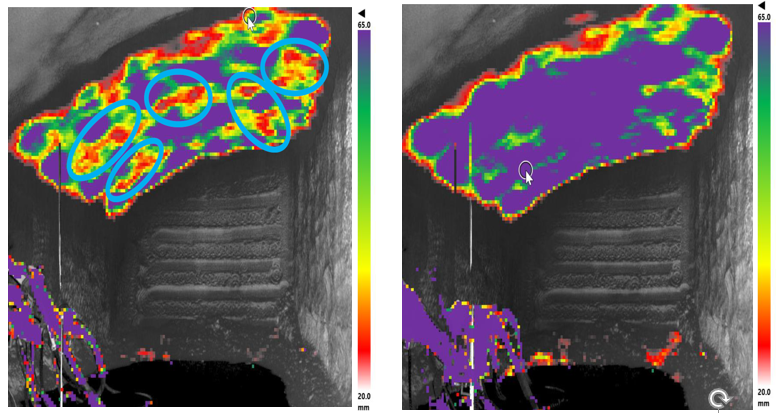

Figura 8: A imagem à esquerda mostra sob as áreas pulverizadas em vermelho (espaço entre os parafusos). A imagem à direita identifica seções de excesso de pulverização em roxo. Ela mostra a cobertura dos parafusos pelo pulverizador que supostamente cobrem os parafusos suficientemente. O GML mostrou que estava deixando grandes áreas sob pulverização entre os parafusos e haviam áreas de excesso de pulverização em toda a área.

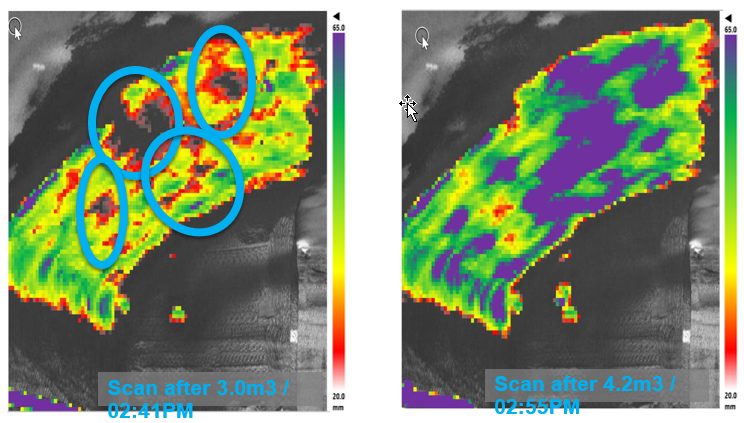

Figura 9: A imagem mostra que o operador de concreto projetado foi capaz de detectar áreas finas e retificá-las no local usando o GML. A orientação alcançou eficiência nas fases iniciais do projeto, com apenas uma quantidade mínima de excesso de pulverização ocorrendo.

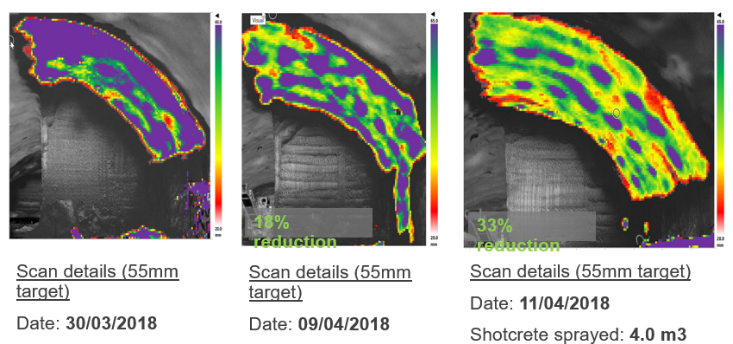

Figura 10: Mostra a redução das áreas de excesso de pulverização. Em duas semanas, houve uma redução de 33% do concreto projetado.

Os benefícios do uso de GML em projetos em termos de qualidade, custo e tempo são evidentes. O retrabalho e a verificação agora podem ocorrer no momento ideal durante a construção do túnel.

Será emocionante ver essa tecnologia continuar a se desenvolver no futuro.

Leia Mais

Este artigo é um resumo do documento apresentado no Congresso Mundial de Túneis ITA-AITES, WTC2020 e na 46ª Assembleia Geral do Centro de Convenções de Kuala Lumpur, Malásia de 15 à 21 de Maio de 2020.