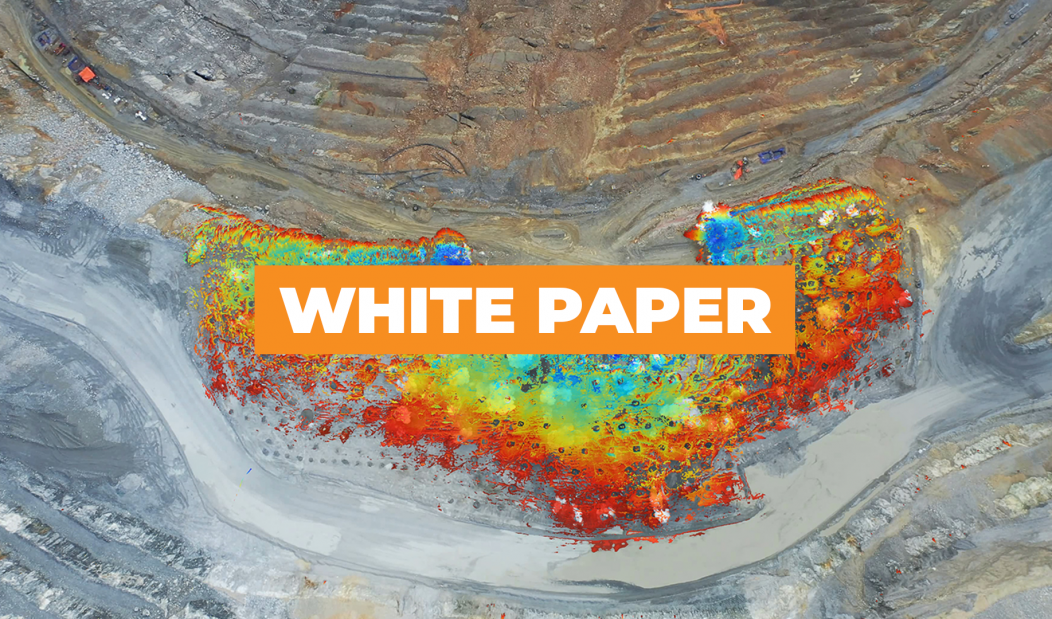

Un enfoque innovador para el análisis de voladuras mediante el uso de tecnología de drones para mejorar la seguridad y la productividad

AUTORES

Rahardian Dwitya, GroundProbe, Balikpapan, Indonesia

Taufan Nugraha, GroundProbe, Balikpapan, Indonesia

Dwi Prio Utomo, GroundProbe, Balikpapan, Indonesia

Ilham Prasetya Budhi, GroundProbe, Balikpapan, Indonesia

Rachmat Hamid Musa, GroundProbe, Balikpapan, Indonesia

Michael Jhonson Arnold Sirait, GroundProbe, Balikpapan, Indonesia

Nessy Salsabilita, GroundProbe, Balikpapan, Indonesia

Albert Giovanni Cabrejo-Lievano, GroundProbe, Tucson, USA

INTRODUCCIÓN

La industria minera está haciendo la transición hacia la optimización tecnológica y operaciones rentables, impulsadas por los avances de la automatización, la inteligencia artificial y el aprendizaje automático. Estas tecnologías permiten a la industria mejorar la eficiencia, aumentar la rentabilidad y mejorar la seguridad. Por consiguiente, las empresas mineras están invirtiendo cada vez más en tecnologías innovadoras para optimizar sus operaciones y lograr ahorros de costos, lo que en última instancia aumenta la rentabilidad.

Las actividades de voladura pueden plantear varios peligros que afectan la productividad, incluidos los tiros quedadosorificios fallidos, la energía excesiva de voladura que afecta la estabilidad de los taludes y las rocas en vuelo. Entre 1978 y 1993, se identificaron cuatro causas principales de lesiones relacionadas con las voladuras en las operaciones de minería a cielo abierto: falta de seguridad en el área de voladura, rocas en vuelo, voladuras prematuras y tiros quedados. Durante este período, se atribuyeron 356 lesiones a las operaciones de voladura a cielo abierto, de las cuales el 28,3% de las lesiones fueron la roca volante, el 41,2% de las lesiones no fueron seguras, el 15,7% fueron las voladuras prematuras, el 7,8% fueron los fallos de encendido y el 7% fueron otras causas (Siskind y Kopp, 1995).

Las actividades de voladura pueden plantear varios peligros que afectan la productividad, incluidos los tiros quedados, la energía excesiva de voladura que afecta la estabilidad de los taludes y las rocas volantes. Entre 1978 y 1993, se identificaron cuatro causas principales de lesiones relacionadas con las voladuras en las operaciones de minería a cielo abierto: falta de seguridad en el área de voladura, rocas volantes, voladuras prematuras y fallos de encendido. Durante este período, se atribuyeron 356 lesiones a las operaciones de voladura a cielo abierto, de las cuales el 28,3% de las lesiones fueron por rocas volantes, el 41,2% por falta de seguridad del área de la voladura, el 15,7% fueron por voladuras prematuras, el 7,8% fueron los tiros quedados y el 7% fueron por otras causas (Siskind y Kopp, 1995).

Este documento presenta un enfoque innovador que utiliza tecnología avanzada que se puede adoptar en las operaciones de voladura para lograr una productividad y seguridad óptimas. Al aprovechar los nuevos métodos y herramientas, la industria minera puede abordar mejor los desafíos asociados con la voladura y mejorar la eficiencia operativa en general.

DESAFÍOS

Impacto de la voladura en la estabilidad de taludes

Las grandes minas a cielo abierto dependen de las economías de escala para alcanzar sus objetivos comerciales (Stacey, 2009). En consecuencia, las voladuras de alta energía y enormes maquinarias capaces de altos niveles de productividad se han vuelto frecuentes en estas operaciones. Sin embargo, el aumento de la concentración de energía y las tasas de producción pueden comprometer la integridad de las paredes del pozo. Por lo tanto, las estrategias de voladura disciplinadas y controladas de manera efectiva, que no se vean comprometidas significativamente por las demandas de producción a corto plazo, son esenciales para prevenir daños en la pared. Una estrategia exitosa de voladura de control de pared tiene como objetivo producir una pila de lodo suelta y bien fragmentada mientras se mantiene el talud sin daños y según el diseño, como se ilustra en la Figura 1.

|

Figura 1. Sin aplicación de técnicas de control de daños (izquierda) y al aplicar técnicas de control de daños (derecha) (Karzulovic, 2007).

Las características geológicas de la pared que rodea el área de voladura y las que se encuentran más arriba en el talud juegan un papel crucial en la determinación de posibles daños provocados por la voladura. Los diseños efectivos de voladuras para el control de paredes deben considerar las propiedades de la masa rocosa. Las estructuras geológicas importantes pueden presentar riesgos para la estabilidad de los taludes, ya que los altos niveles de energía generados por las voladuras pueden causar fallas estructurales o movimientos repentinos de la masa rocosa. Es imperativo un mapeo exhaustivo de los peligros geotécnicos en el talud o la pared, ya que estos factores contribuyen a la inestabilidad del talud.

Consideración de seguridad de rocas volantes (Flyrock)

La roca volante es un resultado indeseable en cualquier operación de voladura, que involucra fragmentos de roca arrojados en exceso que pueden exceder los límites de la mina y causar daños a personas, objetos y maquinaria. Incluso dentro de las zonas de peligro designadas, las rocas volantes pueden provocar muertes humanas, lesiones y daños a largo plazo a la maquinaria e infraestructura (IME, 1997). Numerosos estudios han mejorado nuestra comprensión de las causas de las rocas volantes, identificando factores clave como el tiempo de retardo inapropiado, los patrones inadecuados de los barrenos de voladura, la carga insuficiente, la carga excesiva, el diámetro del pozo, los fallos de encendido, las propiedades de la masa rocosa y las anomalías geológicas (Langefors y Kishlstrom, 1963; Holmeberg y Persson, 1976; Roth, 1979; Persson et al., 1994; Adhikari, 1999; Kecojevic y Radomsky, 2005; Mohamad et al., 2013; Mohamad et al., 2018).

Exceder el radio seguro de la roca volante puede dañar el equipo y a las personas. Las zonas de exclusión suelen oscilar entre los 300 metros para los equipos y los 500 metros para los humanos, dependiendo de las características de la roca, la resistencia a la explosividad y las herramientas o instalaciones circundantes. La reducción de la zona de exclusión podría ahorrar costos operativos, por lo que es crucial determinar la trayectoria máxima de la roca volante utilizando métodos de análisis empírico y dimensional. Los métodos empíricos se basan en Lundborg (1981) y Richard y Moore (2005), mientras que el análisis dimensional se basa en la teoría de Ebrahim Ghasemi (2012). Un enfoque innovador para predecir la distancia de la roca es esencial para poder ajustar las zonas de exclusión, aumentando la productividad y la seguridad.

Tiro quedado y disparo fuera de secuencia

La voladura, una técnica común para reducir el tamaño de los minerales que contienen rocas, implica el uso de explosivos que requieren un manejo cuidadoso para evitar una iniciación inesperada. Comprender las causas de los fallos de encendido de explosivos y las medidas de control y prevención son cruciales para mejorar el uso de explosivos industriales. Los tiros quedados son un peligro importante en las operaciones de voladura, ya que causan lesiones graves y muertes. Los indicios de fallos de encendido incluyen movimiento inadecuado del suelo, suelo no perturbado, falta de fracturación, fragmentación deficiente, explosivos sin detonar y bloqueos en la cara (Taiwo et al., 2022).

Después de la voladura, una inspección minuciosa de la cara y la pila de estiércol es vital para evitar tiros quedados y garantizar la seguridad. Los peligros de los explosivos sin detonar y el entorno posterior a la explosión requieren controles regulares por parte de personal capacitado durante toda la operación de carga. Todo el personal debe informar de cualquier anomalía observada. Es esencial determinar con prontitud el nivel y el tipo de fallo de encendido, y establecer una zona de exclusión segura hasta la recuperación de explosivos garantiza la seguridad.

SOLUCIÓN

BlastVision®, una herramienta de análisis de rendimiento de voladuras de GroundProbe, proporciona información procesable de la actividad de voladuras que se puede utilizar para tomar decisiones fundamentadas. BlastVision® captura imágenes personalizadas de drones de alta velocidad de las explosiones a medida que ocurren y las convierte en datos analíticos para obtener información y tomar decisiones.

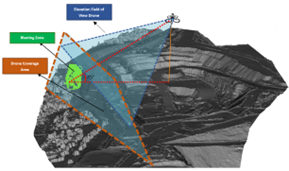

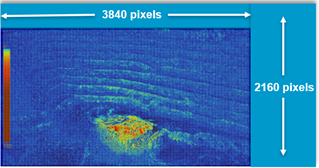

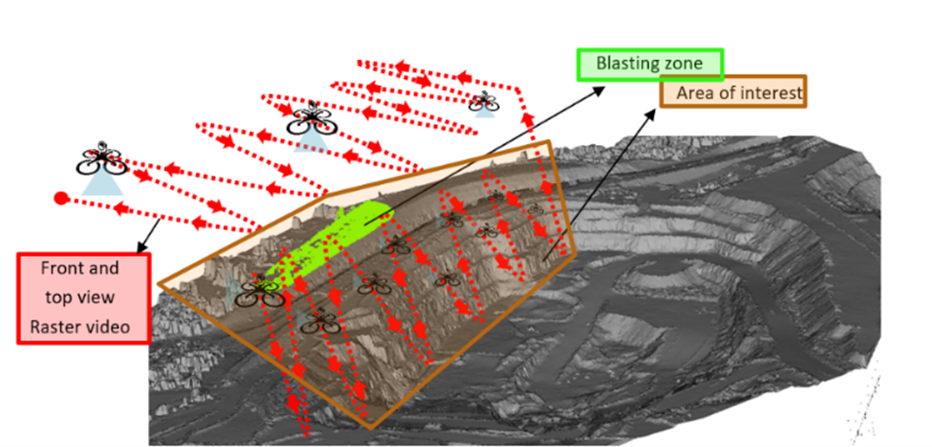

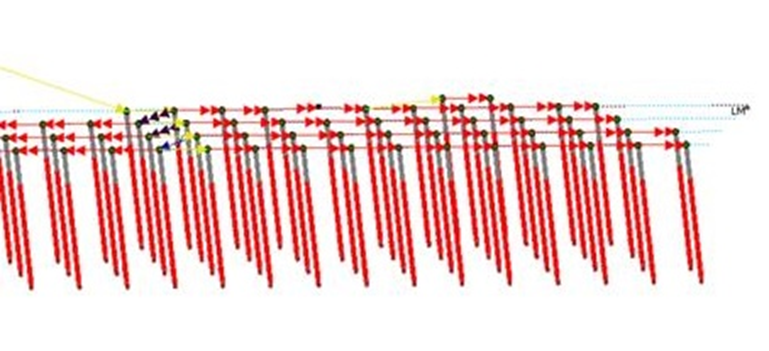

Los resultados óptimos dependen de la posición del dron y del ángulo del cardán de la cámara en relación con la plataforma de voladura. La configuración del cardán de la cámara en un ángulo de 45° detecta el movimiento vertical del orificio de voladura (Figura 2). El dron debe colocarse para llenar el ancho del marco, capturando puntos estables alrededor del área de voladura. Las detonaciones deben ocurrir hacia el dron para evitar la oclusión de penachos o estriados.

|

Figura 2. La configuración del dron es necesaria para capturar el área de interés.

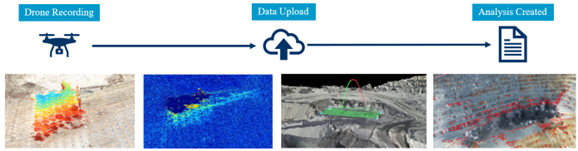

Flujo de trabajo y visualización de BlastVision®

Mediante el uso avanzado de algoritmos patentados y marcos de IA modernos, BlastVision® convierte las imágenes en datos analíticos utilizando el software BlastVision® 2D y 3D. Luego, los datos son analizados de forma remota y reenviados al personal del sitio de la mina para optimizar la voladura, mejorar la seguridad y la productividad de la mina y ayudar a controlar el impacto de la voladura en el entorno circundante.

La diferencia entre el software 2D y 3D radica en el resultado: BlastVision® 3D utiliza nubes de puntos/superficies 3D para mediciones de coordenadas específicas. Por el contrario, BlastVision® 2D se basa en el análisis de imágenes no editadas (raw footage) como la visualización de mezclas, la detección de cambios de luminancia y el análisis de contornos. La duración del análisis depende de los hallazgos y objetivos.

|

Figura 3. Progreso del flujo de trabajo de BlastVision y tipos de visualización.

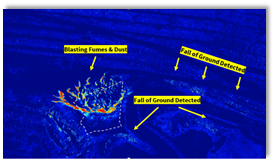

BlastVision® genera visualizaciones que ayudan a los equipos in situ a analizar el rendimiento y el impacto de las voladuras en las áreas adyacentes. Estos se producen automáticamente a partir de imágenes no editadas, analizando los cambios de superficie en cada píxel (Figura 4). La sensibilidad de visualización depende de la calidad del vídeo.

|

Figura 4. Visualización de BlastVision y cambios de píxeles a través del vídeo fotograma.

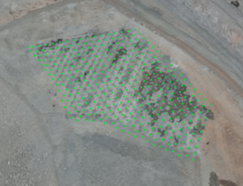

BlastVision® 3D requiere datos completos de nubes de puntos de grabaciones de drones previas a la voladura de todas las áreas de interés. Al alinear estos datos con los archivos de diseño de voladuras, se obtienen las coordenadas reales de los barrenos de voladura (Figura 5).

|

Figura 5. El área de la nube de puntos está alineada con el diseño de la voladura.

RESULTADOS Y DISCUSIÓN

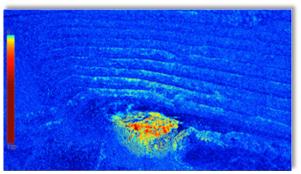

Análisis de control de pared

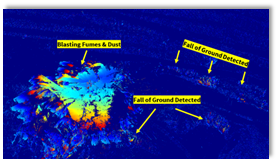

Utilizando 30 registros de voladuras, la detección de cambios de luminancia y la visualización del historial de diferencias identificaron ubicaciones de caída de tierra debido a la energía de la explosión (Figura 6). Los cambios en el color de los píxeles indican la caída del suelo, y la intensidad refleja la importancia de la caída. Las plataformas de voladura adyacentes muestran cambios más significativos.

|

Figura 6. Detección de caída de suelo mediante BlastVision Visualisation.

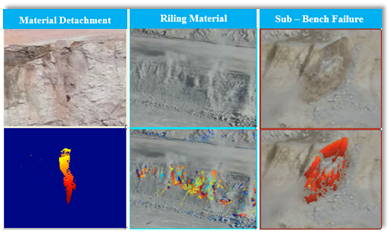

Las funciones de análisis de zoom detectan la caída de suelo, con cambios de intensidad de color que indican la magnitud de la caída (Figura 7). Se detectan desprendimientos de material, material estriado y falla del sub-banco.

|

Figura 7. La función de análisis de zoom se utiliza para detectar la caída de suelo.

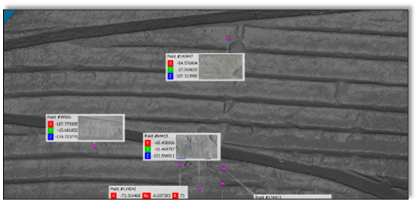

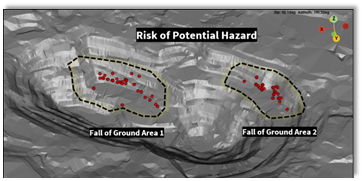

Las coordenadas de las áreas de caída del suelo se trazan en la nube de puntos para proporcionar información detallada sobre la ubicación (Figura 8). Los hallazgos clasifican las áreas de riesgo en dos dominios a diferentes niveles, lo que ayuda a los equipos geotécnicos en la evaluación de riesgos (Figura 9).

|

Figura 8. Trazado de coordenadas de caída del suelo mediante nube de puntos de la superficie.

|

Figura 9. El riesgo de peligro potencial se basa en la caída de tierra observada durante la voladura al verse afectada por la energía de la voladura en la superficie de la pared.

Medición de rocas volantes

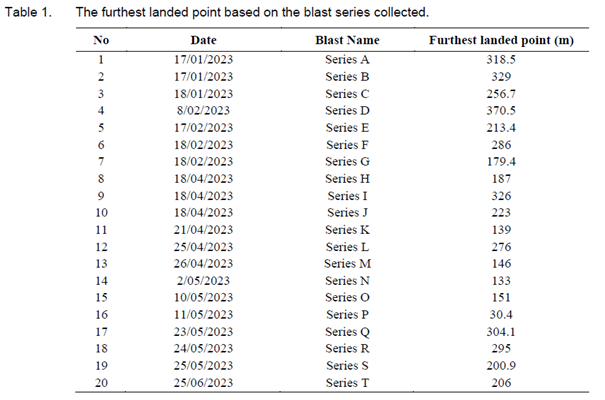

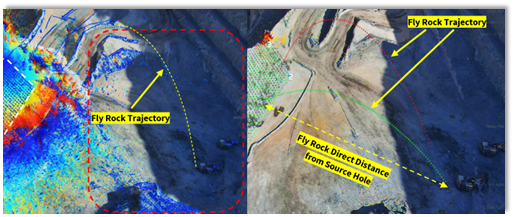

Al analizar 20 videos de voladuras, las distancias de aterrizaje de las rocas oscilaron entre 30,4 y 370,5 metros (Tabla 1). El software BlastVision® captura las trayectorias de las rocas volantes, midiendo la distancia y la velocidad inicial de los puntos de origen (Figura 10).

|

Figura 10. Visualización de las trayectorias de las rocas volantes.

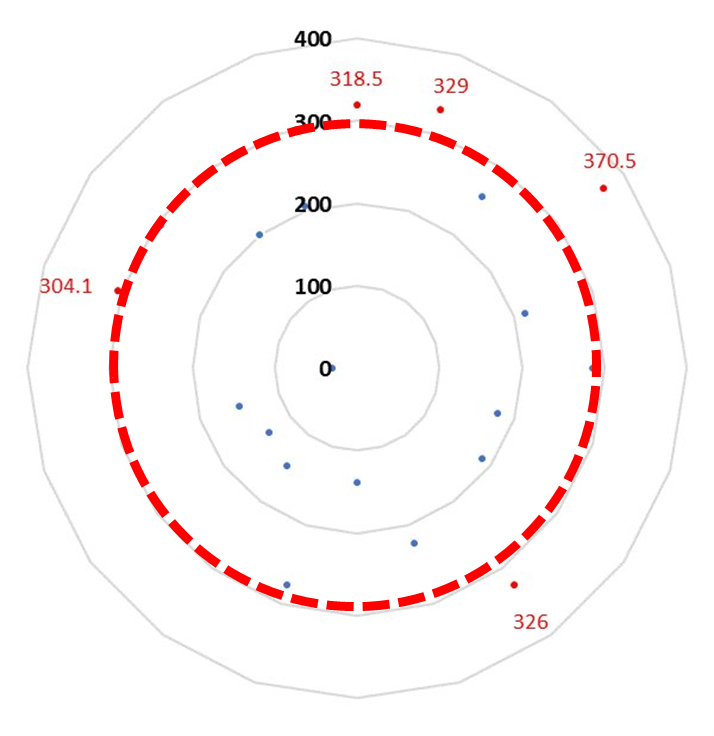

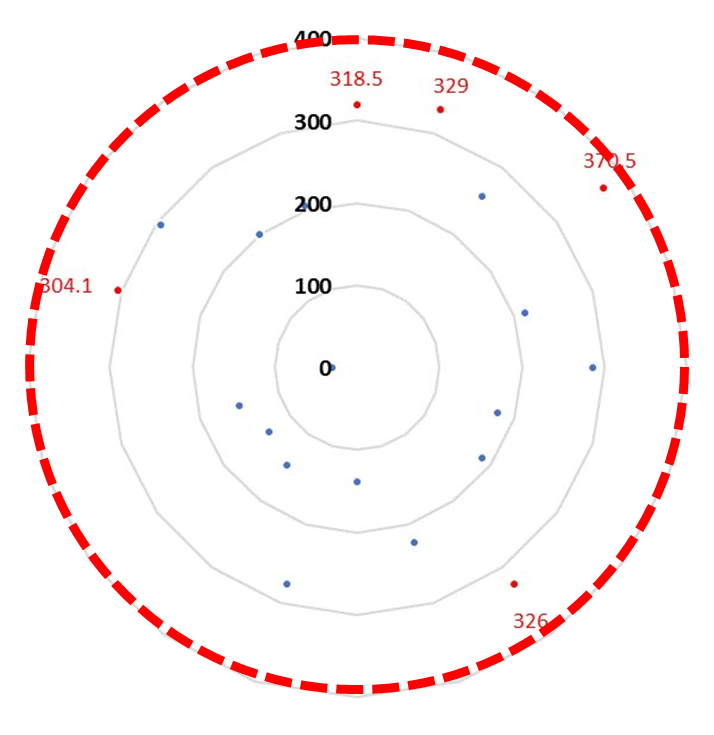

Con base en las observaciones, la distancia máxima de la roca en vuelo fue de 370,5 metros, lo que sugiere que la zona de exclusión para la maquinaria debe ajustarse a 400 metros para aumentar la seguridad y poner algún control de voladura para evitar el exceso de rocas voladoras (Figura 11).

| Summary of Furthest Landed of Fly Rocks | Increase Exclusion Zone for Safety Consideration |

|

|

Figura 11. Aumentar la zona de exclusión para aumentar la seguridad de los equipos (imagen sin escala)

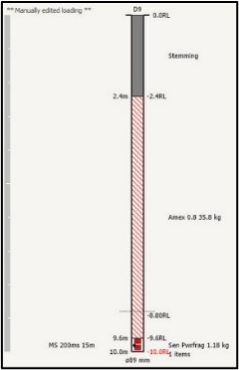

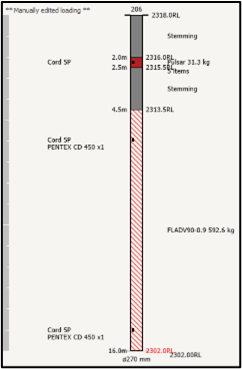

La evaluación de distancias excesivas de roca volante puede informar los ajustes de diseño de la voladura para controlar la configuración del vástago, el tipo de explosivo y el peso de la carga, lo que reduce la roca volante y ahorra costos (Figura 12). Garantizar la implementación real del diseño durante las voladuras mejora la seguridad y la eficiencia.

|

Figura 12. La evaluación del diseño de la voladura es necesaria para reducir el exceso de rocas volantes y optimizar el costo.

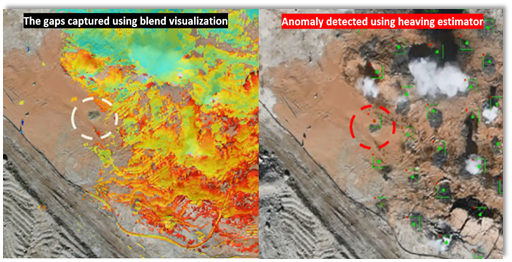

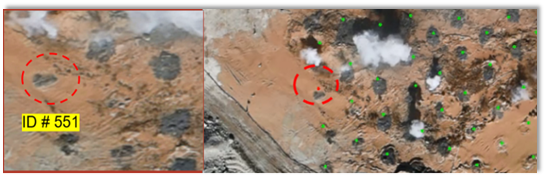

Patrón de explosión y detección de fallos de encendido

BlastVision® proporciona datos críticos para detectar tiros quedados y disparos fuera de secuencia, esenciales para la seguridad y los patrones de voladura óptimos. La integración de los datos de voladura reales y de diseño en 3D revela menos perturbación en los barrenos con tiros quedados, lo que se indica por las brechas en la visualización de la mezcla y las anomalías en las estimaciones de levantamiento (Figura 13).

|

Figura 13. Lagunas de color en la visualización de la mezcla y anomalías detectadas en la función de estimación de agitación.

El análisis de zoom y los detectores de movimiento de voladura confirman tiros quedados, destacando menos desplazamiento de la zona (Figura 14). Identificando y solucionando los fallos de encendido con prontitud garantiza la seguridad y la eficiencia operativas.

|

Figura 14. Análisis de zoom y detector de movimiento de explosión que captura el orificio con falla de encendido.

CONCLUSIÓN

BlastVision® representa un enfoque innovador y una tecnología desarrollada para analizar los efectos de las actividades de voladura mediante la conversión de imágenes de drones en datos analíticos. Esta tecnología se puede adoptar en las operaciones de tronadura para optimizar la productividad y abordar las consideraciones de seguridad.

El análisis de control de pared proporcionado por BlastVision® ofrece información valiosa para los equipos geotécnicos in situ. Permite la detección de paredes potencialmente inestables mediante la captura de eventos de caída de tierra con información detallada de coordenadas. Esta capacidad permite un control más efectivo de la energía de voladura y ayuda a mantener la estabilidad de la pared.

El análisis de la roca volante se centra en la seguridad mediante la evaluación y el posible ajuste de la zona de exclusión de los equipos, evitando así incidentes causados por rocas volantes. Además, ofrece oportunidades para reevaluar los diseños de voladuras para reducir los costos operativos y mantener la eficiencia y seguridad.

Además, BlastVision® proporciona datos analíticos críticos de voladura que ayudan a detectar posibles tiros quedados y movimientos fuera de secuencia. Esta funcionalidad es esencial para las inspecciones posteriores a la voladura, ya que ayuda a prevenir los peligros asociados con fallos de encendido y garantiza la seguridad y la eficiencia operativas generales.

REFERENCIAS

Adhikari, G. K. (1999). Studies on flyrock at limestone quarries. Rock Mechanics and Rock Engineering, 32(4), 291-301.

Balakrishnan, B., & Rai, P. (2021). An overview of flyrock and its prediction in surface mine blasting using soft computing techniques. Electronic Journal of Geotechnical Engineering, Indian Institute of Technology (BHU).

Eko, M. R., Haris, R. H., Lubis, J., & Deri, N. P. (2023). Study of flyrock to reduce safe radius from 500 m to 300 m on blasting quarry at PT Vale Indonesia, Sorowako, Luwu Timur, South Sulawesi. IOP Conference Series: Earth and Environmental Science.

Ghasemi, E. (2012). Development of an empirical model for predicting the effects of controllable blasting parameters on flyrock distance in surface mines. International Journal of Rock Mechanics and Mining Sciences, 2, 163-170.

Holmeberg, R., & Persson, G. (1976). The effect of stemming on the distance of throw of flyrock in connection with hole diameters. Swedish Detonic Research Foundation, Report DS, 1.

Institute of Makers of Explosives (IME). (1997). Glossary of commercial explosives industry terms. Safety publication, Institute of Makers of Explosives, Washington.

Karzulovic, A., & Sepúlveda. (2007). Open pit problems in engineering practice. In Y. Potvin (Ed.), Slope Stability 2007. Proceedings of 2007 International Symposium on Rock Slope Stability in Open Pit Mining and Civil Engineering (pp. 201-211). Australian Centre for Geomechanics, Perth.

Kecojevic, V., & Radomsky, M. (2005). Flyrock phenomena and area security in blasting-related accidents. Safety Science, 43(9), 739–750.

Lundborg, N., Persson, P. A., Ladegaard-Pedersen, A., and Holmberg, R. (1975). Keeping the lid on flyrock in open-pit blasting. Engineering and Mining Journal, vol. 176. pp. 95-100.

Lundborg, N. (1981). Risk for flyrock when blasting. Swedish Council for Building Research, BFR Report R29, Stockholm.

Langefors, U., & Kishlstrom, B. (1963). The modern technique of rock blasting. John Wiley and Sons, New York, USA.

Mohamad, E. T., Armaghani, D. J., Hajihassani, M., Faizi, K., & Marto, A. (2013). A simulation approach to predict blasting-induced flyrock and size of thrown rocks. Electronic Journal of Geotechnical Engineering, 18, 365-374.

Mohamad, E. T., Yi, C. S., Murlidhar, B. R., & Saad, R. (2018). Effect of Geological Structure on Flyrock Prediction in Construction Blasting. Geotechnical and Geological Engineering, 36(4), 2217–2235.

Persson PA, Holmberg R, Lee, J. (1994). Rock blasting and explosives engineering. Boca Raton, FL: CRC Press LLC.

Read, J., & Stacey, P. (2009). Guidelines for open pit slope design. CSIRO Publishing, Collingwood.

Richards, A., & Moore, A. J. (2005). Flyrock control-by chance or design. In Proceedings of 30th ISEE Conference on Explosives and Blasting Technique (pp. 6-8). New Orleans.

Roth, J. (1979). A model for the determination of flyrock range as a function of shot conditions. Management Science Associates, Altos, USA.

Siskind, D. E., & Kopp, J. W. (1995). Blasting accidents in mines: A 16-year summary. In Proceedings of the 21st Annual Conference on Explosives and Blasting Technique (pp. 224-239). Cleveland, OH: International Society of Explosives Engineers.

Taiwo, B. O., Abdulkadir, S. B., Moshen, J., Akisonde, K. A., & Oluwansanmi, E. A. (2022). Blasting misfire: A review of causes, economic effect, control and handling techniques. International Journal of Energy Research.

Verakis, H. C., & Lobb, T. E. (2003). An analysis of blasting accidents in mining operations. In Proceedings of the 29th Annual Conference on Explosives and Blasting Technique (pp. 119-129). Cleveland, USA.

– FIN –