Liderazgo Intelectual: El GML Cambia la Excavación de Túneles para Siempre

Gerente Senior de Orica – Tecnología de Medición, Benny Chen

Gerente Senior de Orica – Tecnología de Medición, Benny Chen

Gerente de Producto de GroundProbe – Láseres y Sensores, Nick Carter

Gerente de Producto de GroundProbe – Láseres y Sensores, Nick Carter

Plomo de GroundProbe – Soluciones de Túneles, Peter Ayres

Plomo de GroundProbe – Soluciones de Túneles, Peter Ayres

Cuando se trata de excavación de túneles, la tecnología LiDAR de Monitoreo Geotecnológico (GML, por sus siglas en inglés) de última generación de GroundProbe aumenta significativamente la eficiencia de excavación, reduce costos asociados con tareas de corrección y evita desperdicios innecesarios.

La tecnología GML ha logrado un ciclo de excavación eficiente, donde cada etapa de construcción se completa según el diseño y al menor costo y tiempo posibles.

Por lo general, la excavación de túneles requiere un control continuo durante cada etapa. Es un proceso que requiere mucho tiempo y que implica la recopilación, transferencia y análisis de datos entre el diseño y la obra por parte de varios miembros del personal de construcción.

Hoy en día, los operadores de todo el mundo comparten el desafío de identificar áreas que requieren correcciones sin contar con información de calidad disponible in situ en tiempo casi real. Esto trae como consecuencia una pérdida de productividad y un aumento de los costos asociados con los retoques.

En este sentido, la tecnología del GML proporciona una solución eficiente y eficaz que combina computación de alta velocidad con tecnología LiDAR de alta resolución para alcanzar la verificación y rectificación necesaria in situ casi en tiempo real. Asimismo, proporciona una guía mientras se realiza el revestimiento.

Por último, ha reducido significativamente la cantidad de retoques asociados a las operaciones típicas en túneles. La tecnología permite aplicar la el hormigón proyectado según el espesor de diseño con una cobertura adecuada determinada antes de completar la etapa de sostenimiento.

Tecnología Informática y LiDAR

Desde 2016, las operaciones de construcción han experimentado un rápido desarrollo y adopción de plataformas informáticas integradas de alta velocidad, debido, en gran parte, al desarrollo global de algoritmos y núcleos de procesador para plataformas de aprendizaje automático y proyectos de vehículos autónomos en tiempo real.

Con la introducción de los escáneres láser de alta velocidad y resolución, ahora es posible digitalizar el escaneo de la obra en alta definición. Esto ha cambiado significativamente la capacidad de producir modelos de diseño asistido por computadora (CAD) a partir de datos escaneados y la validación de la construcción con respecto al diseño.

Los métodos de construcción actuales de modelado de información de construcción (BIM) utilizan láseres para escanear elementos de la obra. Siguen la metodología convencional de diseño, construcción, verificación y reparación con la información transferida a una oficina del sitio para su procesamiento y análisis a fin de determinar si la construcción cumple con las especificaciones necesarias.

Ciclo de Construcción

En un ciclo de construcción típico, la conformidad de los elementos de construcción en términos espaciales y relativos no se conoce hasta que se completa la etapa de inspección. En ese momento, se identifican las correcciones que se llevarán a cabo durante las etapas posteriores de construcción. Esto acarrea pérdida de productividad y aumento de los costos asociados con el retoque.

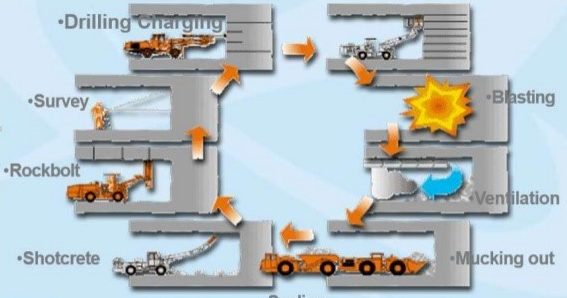

Figura 1: Ciclo de Construcción Típico de NATM

Es durante la etapa de correcciones del ciclo de construcción que el GML cobra importancia y demuestra sus capacidades de vanguardia.

Aplicación del GML

Verificación y Rectificación de Construcciones in situ en BIM

El GML constituye una tecnología in situ en tiempo casi real para guiar al equipo de construcción en la detección y rectificación de posibles deficiencias en la obra mientras el trabajo se lleva a cabo. Requiere que un solo operador utilice el dispositivo, una tableta y un trípode para escanear el área, con perfiles de diseño de construcción cargados en el sistema previo al escaneo.

Figura 2: Instalación del GML

Instalación

La posición del GML junto al gato de estabilización frontal del equipo de hormigón proyectado le permite permanecer de forma segura en su lugar durante el revestimiento, lo que permite un área de escaneo amplia sin obstrucciones.

El proceso implica lo siguiente:

- El GML completa un escaneo dos minutos antes de que el operador de hormigón proyectado comience el revestimiento.

- El operador comienza el revestimiento de hormigón proyectado.

- Una vez que el operador ha terminado la primera capa, se realiza un segundo escaneo.

- El operador de hormigón proyectado recibe los resultados del escaneo en un dispositivo digital casi en tiempo real. Estos identifican las áreas con deficiencia, como se muestra en la Figura 3.

- Cualquier área delgada se vuelve a revestir utilizando una lámpara o un puntero láser guiado por el operador del escáner.

- Un escaneo final confirma los resultados.

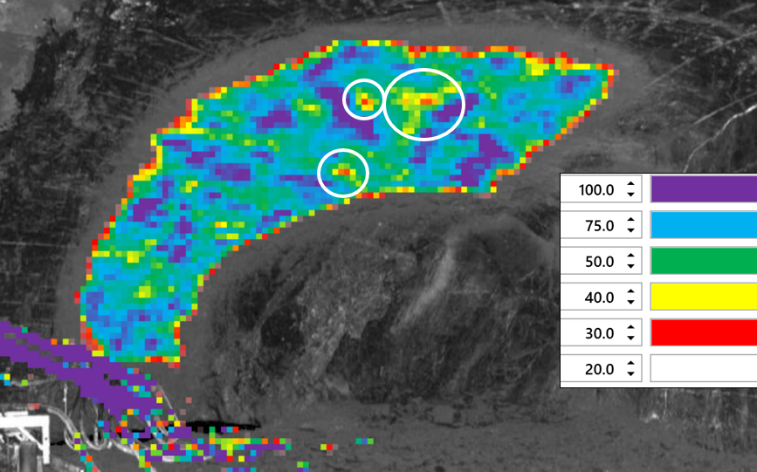

Figura 3: Aplicación de hormigón proyectado visualizada con umbrales de color ajustables. Los resultados están identificados por colores y se pueden ajustar según la especificación de espesor para cada aplicación de hormigón proyectado

La transferencia de información suele ser un proceso lento que implica la creación de informes de análisis y la distribución por correo electrónico a varios miembros del personal del sitio y pueden tardar varias horas en completarse.

El GML utiliza un sistema cliente-servidor especialmente diseñado para permitir al operador del escáner conectar una tableta a una estación de conexión en red y ejecutar un software de sincronización para copiar los datos a un servidor central.

El personal del sitio puede acceder fácilmente a los datos en vivo desde el servidor mediante el software SSR-Viewer de GroundProbe, que hace que el conjunto de datos completo esté disponible y sea accesible al personal del sitio casi en tiempo real.

Además, el GML ha sido diseñado para cumplir con las especificaciones IP54. Equipado con un protector, puede operar en condiciones subterráneas severas sin afectar su funcionalidad.

Guía de Excavación in situ

Durante la excavación, el GML proporciona orientación en tiempo real a los ingenieros del sitio y operadores de máquinas. Ayuda a decidir de forma rápida si la excavación se ha completado hasta el punto en el que se puede comenzar la siguiente etapa o si se requiere más trabajo para alcanzar el perfil mínimo.

El GML ayuda a resolver las limitaciones asociadas con la construcción de túneles, donde la precisión típica de los sistemas de posicionamiento es de 50 mm como máximo. En este nivel, se utiliza un sistema de guía como control de ingeniería sobre el proceso de excavación, en lugar de un método de verificación para determinar el cumplimiento del diseño.

La verificación de la excavación generalmente se completa utilizando técnicas estándares de topografía, que solo muestrean ciertos puntos en la superficie de la excavación para compararlos con el perfil de diseño. Esto requiere la movilización del equipo de topografía, la configuración, adquisición de datos y, por lo general, el cálculo e y generación de informes en una oficina.

Si no se cuenta con el sistema de guía, se puede utilizar el GML con la metodología de frenar y continuar para guiar la excavación.

Precisión de la Medición

Al comparar los resultados de los informes de espesor de hormigón proyectado existentes producidos por relevamiento topográficos estándares con el espesor indicado por el GML, se verifica la precisión de la medición del espesor del hormigón proyectado con respecto a la captura de la estación total existente.

Cuando el GML se configura junto a la estación total durante la captura, para escanear las secciones excavadas antes de instalar cualquier soporte, ambos pueden usarse para completar el escaneo final.

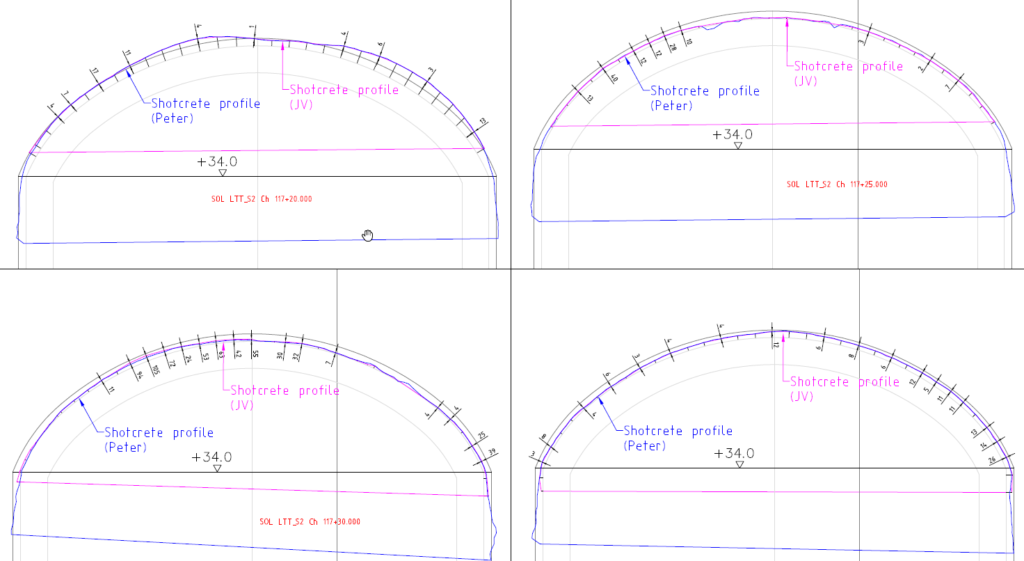

Figura 4: Resultados de la Comparación Entre el GML y la Estación Total

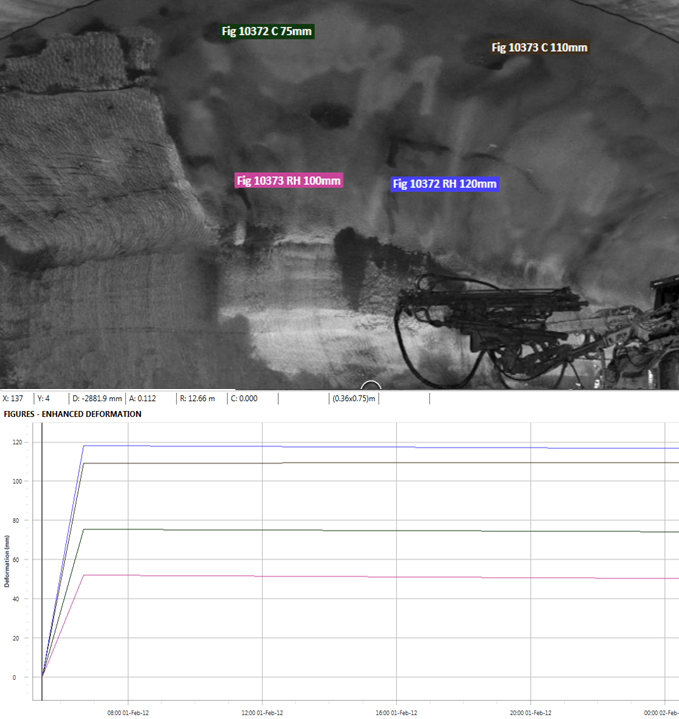

Figura 5: Resultados de la comparación de pruebas de perforación y el GML. El GML se ha utilizado para verificar la posición de perforaciones de muestra para verificar espesor. Escanea la sección antes de instalar soporte de suelo luego de la aplicación de hormigón proyectado y de las perforaciones de prueba. Esta figura muestra los resultados de la perforación en el software SSR-Viewer del GML. La fotografía captura una imagen realista producida por los datos del GML y muestra claramente las perforaciones marcadas. Para cada una se selecciona un grupo de puntos y se crean figuras. Se calculó una medición de espesor promedio para cada uno de los grupos de puntos anotados.

Estudio de Caso: Proyecto Túnel NorthConnex (Sídney, Australia)

El sistema GML de GroundProbe se utilizó con eficacia durante la construcción del túnel NorthConnex, un túnel gemelo de nueve kilómetros que une la región Metropolitana de Sídney.

La tecnología GML permitió completar tramos de túnel de carretera de 35 x 120 m sin necesidad de realizar correcciones. La finalización del trabajo de revestimiento final para los 4,2 km de túnel de carretera tomó solo 2 meses y medio. El proyecto utilizaba aproximadamente 60 m3 de hormigón proyectado por día y, durante el primer mes utilizando la tecnología GML, el uso de hormigón proyectado se redujo en un 30%.

Durante la aplicación final del revestimiento, el hormigón proyectado se aplicó continuamente de paso transversal a paso transversal en secciones de 120 m, lo que ahorró tiempo y costos normalmente asociados con el retoque.

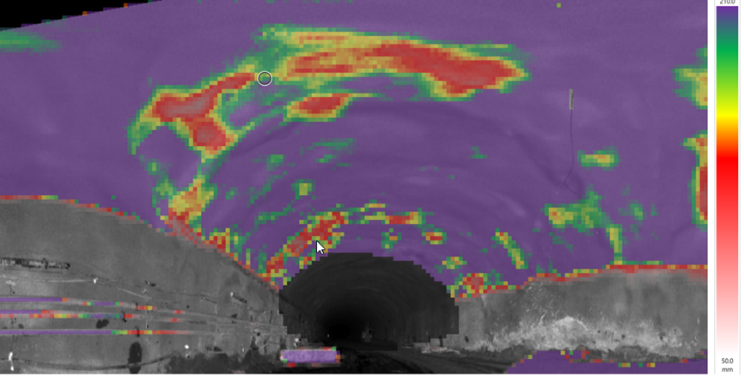

Figura 6: Proyecto Túnel NorthConnex. Áreas que no se ajustaron a los requisitos y debieron ser corregidas. Inicialmente, se requirió que el equipo avanzara por secciones de 4 a 6 m durante la etapa de aplicación de hormigón proyectado para guiar y trabajar con el espesor deseado. Esta figura muestra las secciones que contienen puntos delgados y las áreas con exceso de material que hay que retocar.

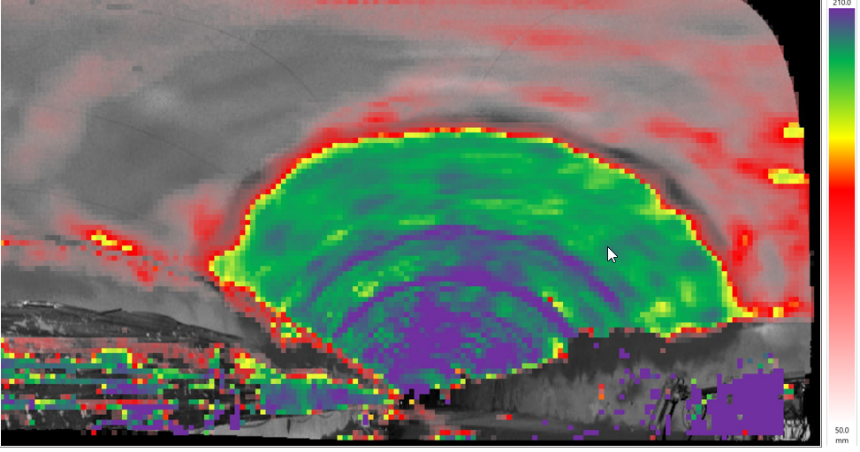

Figura 7: Sección que muestra el cumplimiento con respecto al diseño con menor exceso de aplicación de material. El GML se instaló junto a la máquina de hormigón proyectado para escanear y guiar al operador en la aplicación para secciones de 8 m simultáneas, lo que permitió que el sistema funcione en ciclo con el proceso de revestimiento. La velocidad a la que se producen los datos de espesor in situ tiene un papel importante en aplicaciones donde el tiempo es un factor crítico.

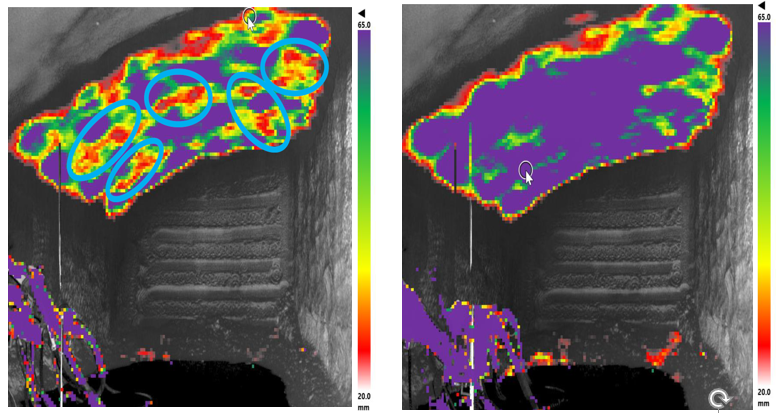

Figura 8: La imagen de la izquierda muestra áreas donde falta material en rojo. La imagen de la derecha muestra las secciones con demasiado revestimiento en violeta. Muestra como el rociador cubrió los pernos, supuestamente de manera correcta. El GML mostró que dejaba grandes áreas con poco material entre los pernos y que había áreas con exceso de revestimiento en toda la zona.

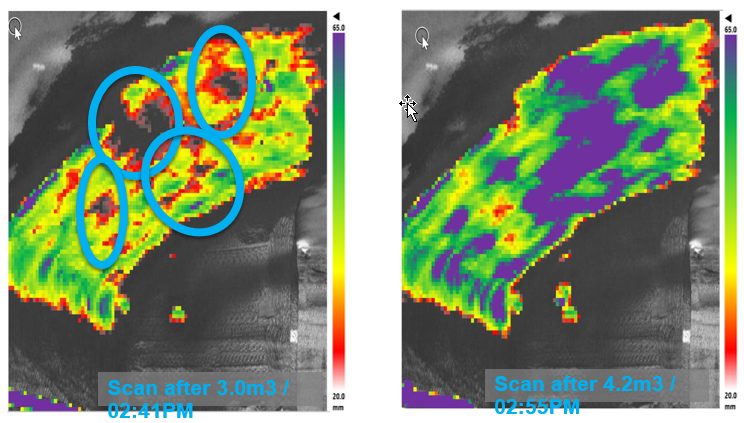

Figura 9: La imagen muestra que el operador de hormigón proyectado pudo detectar áreas delgadas y rectificarlas en el lugar usando el GML. Esta guía resultó en eficiencia en las primeras etapas del proyecto con solo una cantidad mínima de exceso de material.

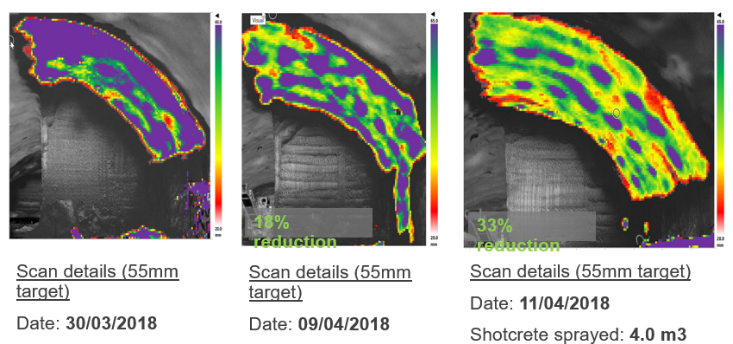

Figura 10: Muestra la reducción de áreas con demasiado material. En dos semanas se alcanzó una reducción del 33% del hormigón proyectado utilizado.

Los beneficios de utilizar el GML en proyectos en términos de calidad, costo y tiempo son evidentes. Ahora la corrección y verificación pueden realizarse en un momento óptimo durante la construcción del túnel.

Será emocionante que esta tecnología continúe desarrollándose en el futuro.

Más Información

Este artículo es un resumen del documento presentado en el Congreso Mundial de Túneles ITA-AITES, WTC2020 y 46a Asamblea General del Centro de Convenciones de Kuala Lumpur, Malasia, del 15 al 21 de mayo de 2020.